去除冷軋製程中多餘的冷卻液Removing Coolant From Cold Rolling Operations

這是一家海外公司在冷軋製程中遇到的問題。他們製造不同厚度和寬度的金屬板。這家公司在製程中使用了冷卻液來幫助冷卻金屬,但他們的機器無法有效地去除表面過多的冷卻液。與許多客戶最初的情況一樣,他們自製了風刀。然而,這導致了生產速度下降、品質異常增加,並且增大了噪音。最終,他們聯繫了EXAIR以解決這些問題。

具體來說,冷軋製程使用工作輥將金屬「擠壓」成更薄的厚度。這種擠壓會產生高達350°F (177°C) 的熱量。因此,在每次工作輥軋製之前,他們都會噴灑冷卻液來幫助散熱。冷卻液的量對於獲得適當的冷卻效果和金屬厚度至關重要。在工作輥軋製完成後,必須在下一次工作輥軋製操作之前清除冷卻液。他們的系統設計速度為3,300英尺/分鐘(1000公尺/分鐘),但由於無法從表面去除足夠的冷卻劑,他們只能以一半的速度運行。每個工作輥後,他們使用了三把自製的壓縮空氣刀,這些氣刀由54英寸(1372 毫米)帶鑽孔的管道製成。他們在工作輥的上方和下方各放置一把。試驗結束後,他們不得不在上方再添加一把,以嘗試清除第一把刀無法清除的剩餘冷卻液。在冷軋操作過程中,每把自製的氣刀消耗440 SCFM(744 立方公尺/小時)的壓縮空氣,壓力為100 PSIG(6.9 BAR)。

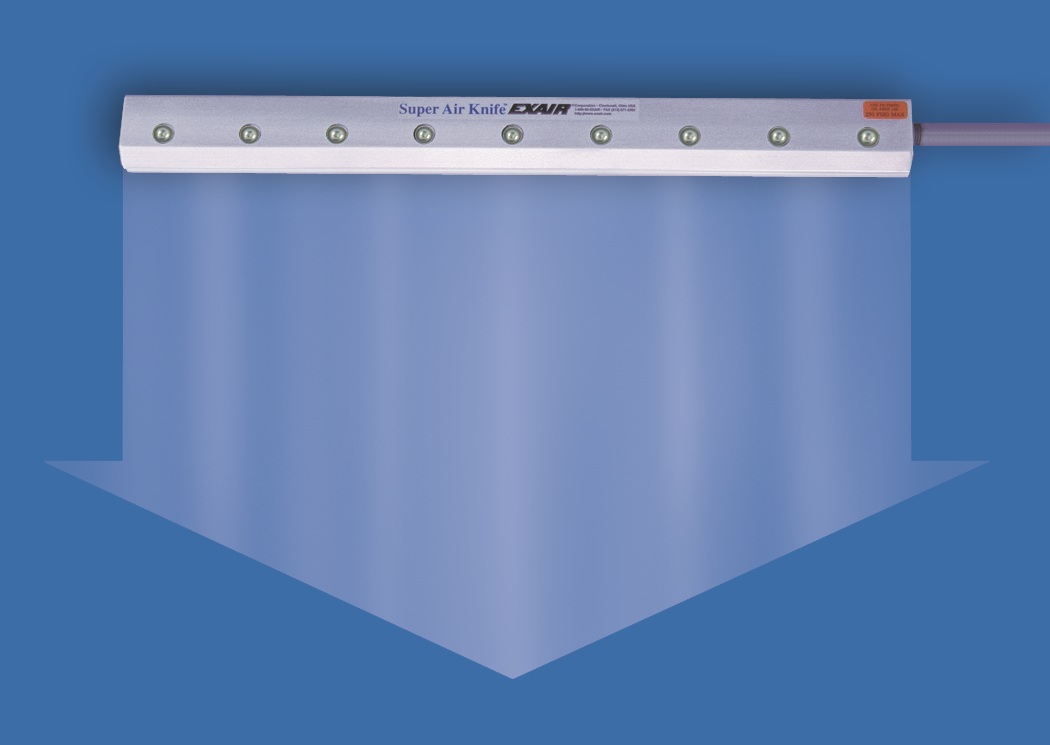

除了類似的解決方案外,EXAIR 還擁有一款出色的產品-超級風刀,用於非接觸式擦拭表面。它們利用壓縮空氣產生不同程度的力量。憑藉其工程設計,我們能夠以40:1的比例添加自由環境空氣。每一份壓縮空氣,我們就可以夾帶40份環境空氣,進而產生更大的吹拂力。一般使用鑽孔管道夾帶環境空氣比率大約為4:1到5:1,因此需要更多的壓縮空氣才能達到相同的力。但是,使用超級風刀可以產生層流,使得整個長度的吹排力量均勻分佈。

對於這個應用,我擔心他們自製氣刀的設置。由於自製氣刀是垂直放置的,冷卻液可能會在氣刀前方堆積,導致部分冷卻液無法被吹除。這也是為什麼他們需要在頂部安裝第二支自製氣刀的原因。底部的自製氣刀效果還可以,是因為有重力的幫助得以從表面去除冷卻液。但這讓他們消耗了大量的壓縮空氣,噪音也很大。於是我幫助他們設計了更有效的吹排設計,並大大節省了壓縮空氣。

在我的討論中,我提到在高速操作時,設置對於實現良好的非接觸式吹排至關重要。對於這位客戶,我推薦以”人字形”設置風刀,也就是安裝兩把超級風刀作為倒“V”形。這樣可以將冷卻液的用量減少一半。對於頂部,我建議使用兩把型號為110036的36英寸(914毫米)鋁製超級風刀,以及在底部使用一把型號為110054的54英寸(1,372 毫米)鋁製超級風刀。這樣,我們成功解決了他們在冷軋過程中遇到的問題。

當他們開始運作時,生產速度得以提高,並且不再需要額外的風刀。使用超級風刀,他們節省877SCFM壓縮空氣(1,490 立方米/小時)@100 PSIG,這比原本三個自製風刀的總耗氣量1,320 SCFM(2,232 立方米/小時)節省了大量壓縮空氣與金錢尤其是在24小時運行的情況下。投資回報期 (ROI)不到30天。更值得注意的是,超級風刀在100 PSIG壓力下的噪音水平僅為72dBA。

如果您尋找方法改善吹排應用以提高生產力、減少浪費並提高安全性,EXAIR 超級風刀可以為您提供解決方案。對於上述客戶,開發過程過速且投資回報期也很短。如果您有類似的應用,並希望與EXAIR的應用工程師討論,您可以直接聯繫帆克加。我們很樂意為您提供協助。