EXAIR產品在半導體產業中的應用EXAIR Products in the Semiconductor Industry

在半導體封裝和PCB生產中,製造商面臨嚴苛的潔淨度、產能和熱控制要求。 EXAIR的壓縮空氣產品—特別是我們的Super Air Knives超級風刀(氣刀)、Vortex Tubes渦流管及Air Amplifiers空氣放大器—已被證實是精準吹除、局部冷卻/加熱、熱調節與煙霧抽排的成熟、耐用且高效率方案。

本篇文章將說明EXAIR超級風刀、渦流管和空氣放大器如何解決三種常見的半導體生產需求:

◆以風刀在導線架(lead frame)加工中進行乾燥與微粒去除

◆使用渦流管進行PCB功能測試時的局部冷卻/加熱

◆在蝕刻、清洗與電鍍製程中抽排煙霧與廢氣

內容將涵蓋技術適配性、典型性能、量測方式與投資報酬率考量,協助工程師與廠務主管有效評估與導入這些解決方案。

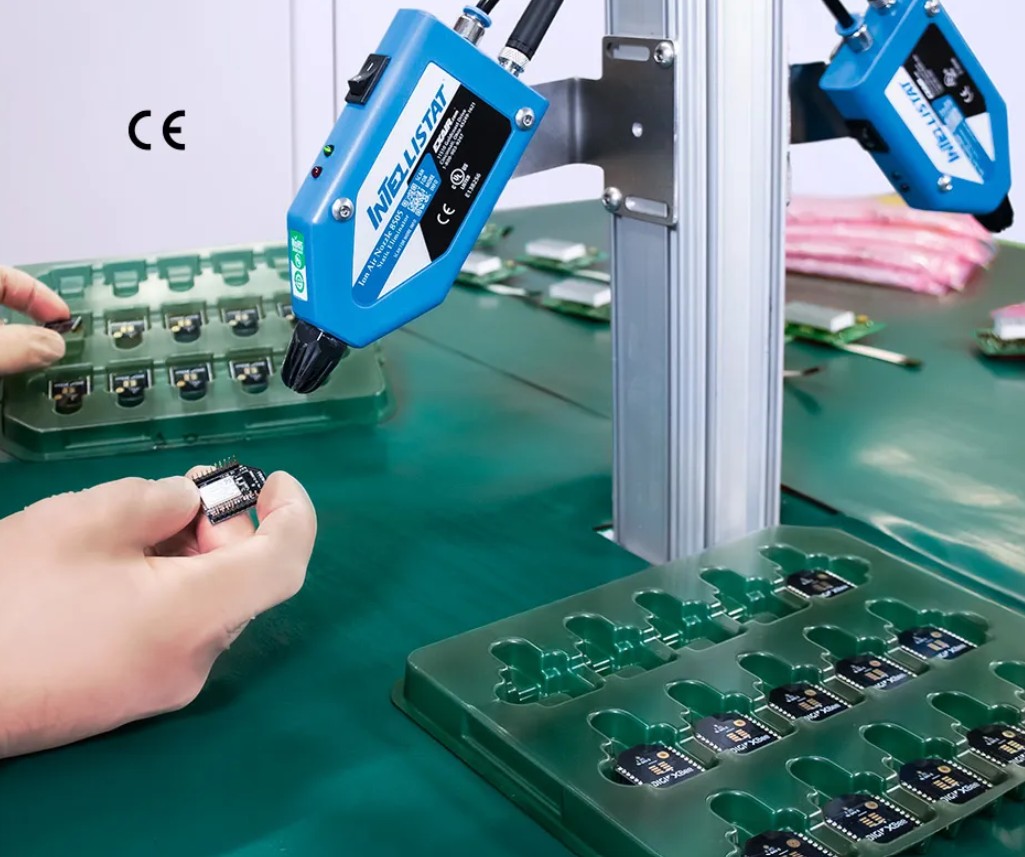

智能靜電消除空氣噴嘴應用於無塵室,在元件安裝前清潔微晶片元件

智能靜電消除空氣噴嘴應用於無塵室,在元件安裝前清潔微晶片元件

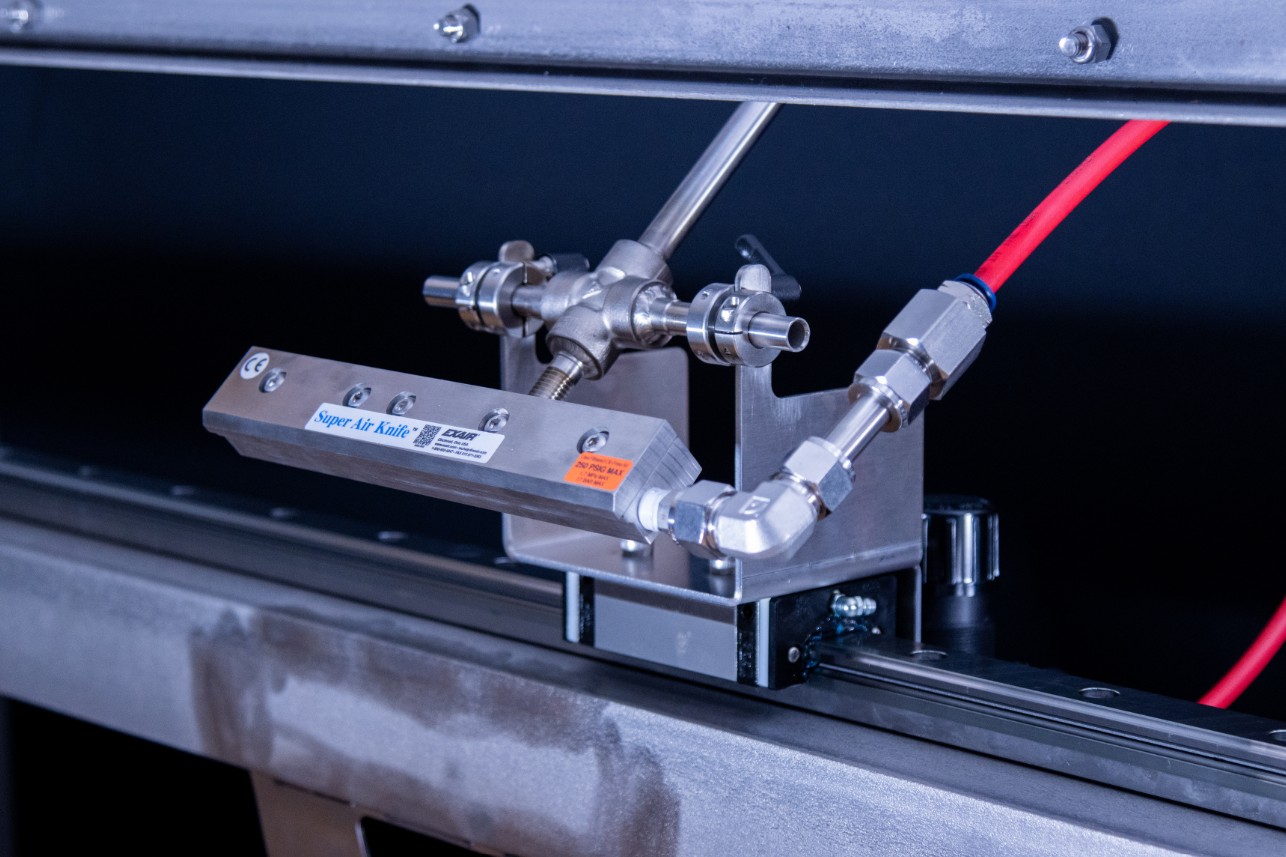

超級風刀在半導體導線架製造製程中的成功案例

清洗後移除殘留的沖洗水或助焊劑

在電鍍或黏晶製程(die bonding)前吹除異物、噴塗過量的材料或加工碎屑

在成形或塗層作業前進行乾燥

與靜電消除產品搭配使用,處理因靜電吸附的粒子

為何選擇超級風刀?

均勻層流氣幕

提供一致且均勻的吹除效果,橫跨整個導線框,不會形成局部熱點或造成機械損傷。

可調整力道與流量

可透過調整氣壓與墊片尺寸精準控制氣流力道與量,避免損害脆弱線材或電鍍表面。

高攜帶效應與高放大效率

風刀設計可吸入大量環境空氣,增加總氣流量,與開放式吹氣管相比大幅減少壓縮空氣消耗。

用於PCB功能測試/老化和熱循環的渦流管

在產線上或工作台的功能測試中,特定元件或晶片可能會過熱,或需要進行溫度調節以驗證其在額定溫度範圍內的性能。渦流管無需冷卻迴路、冷卻器或複雜的管道系統,即可提供快速、局部的冷卻(或加熱)。

將產品進行老化測試和熱循環應力測試,可有效降低產品出廠後因可避免因素導致的故障風險。通常,老化測試可使用環境試驗箱,但當環境試驗箱的尺寸不合、成本或設備不足時,渦流管可以幫助實現局部溫度調節、角應力測試或即時增強冷卻/加熱效果。

為何渦流管適用於測試?

使用壓縮空氣即可瞬間產生冷/熱風:無需冷媒系統,瞬間及時降溫。

無活動元件:可靠度高、維護需求低,非常適合測試治具

局部點位調節:可針對晶片或小面積進行集中冷卻,無須冷卻整個電路板或夾具。

可調整氣流量:透過控制閥調整氣流量與溫度以符合指定測試條件

渦流管可瞬間產生冷熱氣流

渦流管可瞬間產生冷熱氣流

空氣放大器用於蝕刻、清洗、電鍍製程中的煙霧抽取與局部熱管理

在導線架生產中,維持潔淨、無塵的環境是確保品質與製程穩定的關鍵。

像是助焊劑清洗、電鍍、塑封及焊接等工序會產生煙霧、蒸氣與微粒,這些污染物若未被即時移除,可能會污染敏感元件或降低良率。

EXAIR的超級空氣放大器提供高效率、低噪音、免維護的方式,能在污染源頭收集並排除煙霧、蒸氣與空氣中懸浮的微粒。

為何選擇超級空氣放大器?

高流量放大效應

使用極少量壓縮空氣即可吸入大量環境空氣

總流量可放大至 25 倍

能產生穩定強勁的抽吸力,適合在源頭捕捉煙霧與細微顆粒

能源效率高

與傳統真空或排風系統相比,可大幅降低壓縮空氣消耗

無電力、無馬達、無活動元件,因此免維護且壽命長

緊密且用途廣泛

可輕鬆整合於製程線上、工具外罩或輸送帶交接點

提供鋁、不鏽鋼與高溫材質版本,可適用於無塵室或具化學性的環境

型號120024的4″超級空氣放大器是排除煙霧與廢氣的常用選擇。

型號120024的4″超級空氣放大器是排除煙霧與廢氣的常用選擇。

投資報酬率以及如何量化其價值

基準值

報廢/重新加工率

週期時間

壓縮空氣消耗量

清潔停機時間

生產量

測試驗證

在產線一小段安裝設備進行30天測試

加裝流量/力道/溫度感測器收集數據

關鍵計算

重新加工率下降% × 單件成本 = 直接節省

產能提升(件/小時) × 毛利 = 額外收益

壓縮空氣減量對應的能源節省 = kW 節省

(美國能源部提供的基準值為每1000標準立方英尺0.25美元)。

可量化效益

產能提升

能源節省

相較於冷卻器/環境箱降低資本支出

減少維護、設備更小型化

結論

EXAIR的超級風刀、渦流管、空氣放大器是耐用、可靠且靈活的產品,可提升半導體製程的潔淨度、熱測試能力與整體產線效率。

選擇一個你認為可受益的製程進行測試,驗證產能與品質的改善,並計算投資報酬率。最後,再依需求導入適當的控制、過濾與人員訓練。

若你想了解哪項產品最適合你的製程,歡迎與帆克加聯繫!我們的應用工程師團隊在週一至週五皆可為你提供協助。